Blog

Zarządzanie zapasami i VMI

VMI to jazda na tandemie – tylko dla zorientowanych na współpracę cz. II

Z przyjemnością prezentujemy II część artykułu Pani Justyny Bazylczuk.

Artykuł zdobył Nagrodę Główną w konkursie: „Logistyka wzloty i upadki – o planowaniu praktycznie”.

VMI to jazda na tandemie – tylko dla zorientowanych na współpracę

RUNDA II – VMI

Justyna Bazylczuk

(redakcja tekstu: Bogusz Dworak)

W jakich sytuacjach biznesowych VMI ma rację bytu?

Ideą VMI jest zarządzanie zapasami przez dostawcę w magazynie klienta tak, aby nie doprowadzić do przestoju produkcji utrzymując równocześnie zapasy na rozsądnym, zwykle ustalonym poziomie. Dostawca sam decyduje o tym, kiedy i ile dostarczyć. Tym samym przejmuje pełną odpowiedzialność za dostępność materiałów w magazynie Klienta. Znając z teorii logistyki warunki niezbędne do wprowadzenia VMI, natychmiast rozpoczęłam weryfikację, czy mój dostawca styropianów oraz materiały, jakich dostarcza, klasyfikują się do tego systemu.

Aby koncepcja VMI mogła funkcjonować, ważne jest aby:

- Produkty były łatwe w planowaniu, z regularnym, dość częstym zużyciem, z ustaloną ściśle specyfikacją materiałową. Tak też było w naszym przypadku: Każda z kształtek posiadała pełną specyfikację techniczną i materiałową, była częścią składową BOMu. Ponadto większość materiałów była elementem standardowym każdej zmywarki niezależnie od modelu, dlatego możemy mówić o regularnym i łatwym do oszacowania zużyciu.

- Koszty logistyczne (takie jak transport, obsługa logistyczna, koszty planowania produkcji i zmian w produkcji oraz zarządzania zapasem) stanowią bardzo istotny składnik całkowitych kosztów – a sam materiał jest relatywnie tani. W porównaniu z pozostałymi częściami wchodzącymi w skład zmywarki styropian jest materiałem stosunkowo tanim. Kosztotwórcze były w tym przypadku: transport (minimum 5 razy dziennie), obrót opakowaniami zwrotnymi, przestrzeń magazynowa u producenta i dostawcy, koszty administracyjne związane z przyjęciem jednostkowej dostawy itp.

- Obie strony są zorientowane na długotrwałą współpracę, gwarantującą wysoką dostępność i stałą cenę. Podstawą współpracy pomiędzy kooperantami byłą umowa roczna na każdy materiał ze stałą ceną obowiązującą przez cały okres trwania umowy. Z naszego punktu widzenia jako Klienta, zainteresowani byliśmy zapewnieniem dostępności kształtek w możliwie prosty sposób, a zatrzymania całej produkcji z powodu braków tak błahych elementów były co najmniej irytujące. Priorytetem była więc dostępność.

- Dostawca powinien być niezawodny, dzięki czemu można pozwolić sobie na pojedyncze źródło zaopatrzenia. Dostawca, o którym rozmawiamy zaopatrywał nas w materiały opakowaniowe od początku działalności fabryki. Sprawdził się w wielu kryzysowych sytuacjach.

- Dla obu stron jest pożądana lub co najmniej akceptowalna wysoka częstotliwość dostaw lub stały, ustalony harmonogram dostaw. W naszej sytuacji, przy standardowej wydajności obu linii i harmonogramu pracy poniedziałek-piątek, potrzebne było 5-7 dostaw dziennie.

- Obie strony są gotowe do sprawdzenia nowego sposobu współpracy. Zarówno Kierownictwo jak i pracownicy operacyjni dobrze rozumieją istotę koncepcji VMI, zdają sobie sprawę z wymaganej dyscypliny pod względem wzajemnej komunikacji oraz są świadomi możliwości pojawienia się wielu problemów (zwłaszcza w początkowej fazie wdrożenia) oraz zorientowani na natychmiastowe poszukiwanie rozwiązań. W naszym przypadku wdrożenie modelu VMI zostało poprzedzone licznymi spotkaniami tematycznymi i warsztatami dla pracowników bezpośrednio zaangażowanych we współpracę ze strony zarówno producenta jak i dostawcy. Postępy w projekcie były monitorowane i wspierane przez Kierownictwo.

- Obydwie strony wspólne jasno określiły cele wdrożenia oraz spodziewane korzyści dla obu partnerów i podjęły decyzję o podjęciu próby nowego modelu współpracy. W naszym przypadku celem numer jeden było utrzymanie ciągłości produkcji, a dostawca wierzył, że nowy sposób współpracy również jemu ułatwi planowanie produkcji. Kierownictwa obu firm powiedziały: ruszajcie, spotkamy się za miesiąc – i zobaczymy, jak to działa !

A zatem – do dzieła !

Przeprowadziłam analizę zapotrzebowań, aby zbudować prosty model uzupełniania zapasów. Zaczęłam od analizy kształtek potrzebnych do każdego modelu zmywarki – czyli wspólnych części.

Ustalenie potrzebnego buforu dla wspólnych części

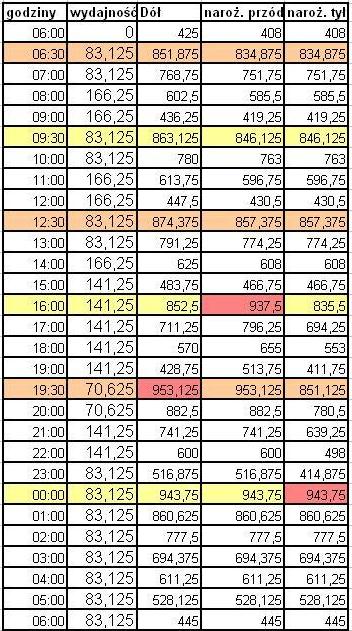

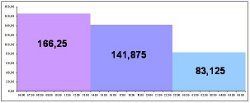

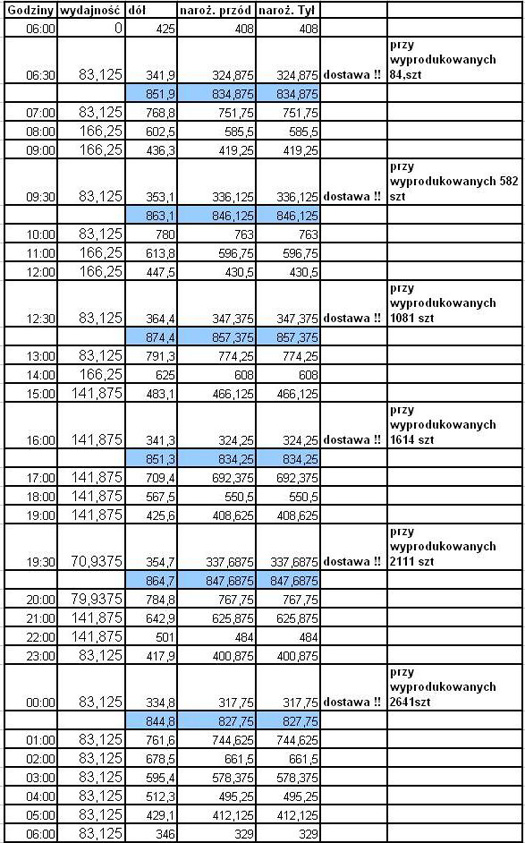

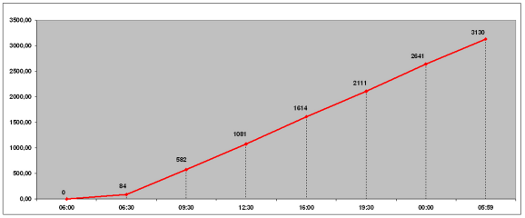

Podstawową informacją niezbędną do ustalania harmonogramu dostaw była wydajność dzienna w fabryce. Produkcja standardowo odbywała się w omawianym czasie 5 dni w tygodniu od poniedziałku do piątku. Obłożenie obu linii przedstawiają tabela po lewej i poniższy wykres:

Ustaliliśmy z dostawcą, że w momencie jakiejkolwiek sytuacji awaryjnej, np. problemu technicznego z autem, naczepą itp. dostawca potrzebuje 2 godziny na „ugaszenie pożaru”. Zatem na magazynie zawsze powinien znajdować się bufor w ilości ok. 350 szt. kompletów:

166, 25 szt. (najwyższa osiągana wydajność na godzinę) * 2 h = 332,5 szt.

Dla uproszenia ilości zaokrąglone zostały w górę do pełnych ilości na wózkach, czyli:

5 wózków dołów = 425 szt

4 wózki narożnik przód = 408 szt

4 wózki narożnik tył = 408 szt.

Na podstawie tej informacji można było – analizując zużycia w poszczególnych godzinach pracy obu linii – ustalić przy jakiej ilości wyprodukowanych zmywarek należy wymagać kolejnej dostawy. Zdecydowaliśmy użyć najprostszego systemu, opartego na poziomie informacyjnym (nazywanym również punktem zamawiania, Order Point lub Reorder Point).

Poniżej przedstawiam szczegółowe obliczenia punktów zamawiania – obliczonych na podstawie wydajności w kolejnych zmianach:

Najważniejszą zasadą było utrzymywanie zawsze buforu w wysokości nie mniejszej niż ≈ 332 szt

Dół:

zapas o 6:00 346 szt. - 83,125 szt. ( produkcja w pierwszej pół godzinie kolejnego dnia ) ≈ 263 szt.

Narożnik przód:

zapas o 6:00 329 szt. - 83,125 szt. ( produkcja w pierwszej pół godzinie kolejnego dnia ) ≈ 246 szt.

Narożnik tył:

zapas o 6:00 329 szt. - 83,125 szt. ( produkcja w pierwszej pół godzinie kolejnego dnia ) ≈ 246 szt.

Ustalenie potrzebnego buforu dla części wariantowych

Zasadniczym problemem przy ustalaniu grafiku dostaw była informacja o zapotrzebowaniu na pokrywy solo i zabudowa. Problemu nie stanowiło ustalenie łącznego dziennego zapotrzebowania na obie części, trudność sprawiało ustalenie zapotrzebowania na poszczególne godziny.

Aby zminimalizować ingerencję Działu Logistyki w proces zamawiania części wariantowych można było umożliwić dostawcy dostęp do odpowiedniej transakcji w SAP, która informuje o bieżących zapotrzebowaniach. Problem jednak stanowiła tu częsta, nawet do kilku czy kilkunastu razy na dzień, zmiana kolejności zleceń ze względu na brak dostępności części od różnych dostawców w magazynie, problemy jakościowe, próby montażowe itp.

Kolejność zleceń w SAP była wprawdzie modyfikowana po każdej zmianie, jednak czasem produkcja „wchodziła” na kolejne zlecenie po konsultacji telefonicznej, zmiana w systemie następowała juz w trakcie trwania zlecenia. Przy częstych dostawach styropianów informacja SAP mogłaby więc przynieść więcej zamieszania niż pożytku.

Z tego względu zdecydowaliśmy się zastosować metodę podobną do KANBAN, co oznacza, że przy każdej dostawie powinien być uzupełniany bufor obu wariantów pokryw o tyle wózków, ile zostało zużytych przez obie linie w ostatnich kilku godzinach (od momentu ostatniej dostawy).

Ustalenie buforu zależało od bardzo ważnej informacji: kiedy dostawca dowiaduje się o ilościach potrzebnych do uzupełnienia ?

Przy założeniu, że w magazynie klienta nie ma zainstalowanej kamery do stałej obserwacji zapasu styropianu, kierowca otrzymuje informację o stanie na magazynie dopiero w momencie dostawy, co oznacza, że może uzupełnić bufor dopiero z kolejnym kursem.

Rozpatrzmy sytuację, w której dostawca na godzinę 6:30 musi dowieźć po 3 wózki każdego wariantu. Jeśli w nocy będzie produkowany tylko 1 wariant, którego bufor należy uzupełnić, ilość na magazynie może spaść do bardzo niskiego stanu, który nie zachowa nawet zasady 332,5 szt. w przypadku awarii auta:

Należało zatem zwiększyć bufor o ok. 300 szt. każdego wariantu.

Korzystając z analizy przeprowadzonej tą metodą gotowi byliśmy już skonstruować dokładny grafik dostaw.

Grafik dostaw

Przy sporządzaniu grafiku dostaw trzeba było uwzględnić dwie informacje:

1. wydajności w poszczególnych godzinach

2. ilość kompletów w jednym transporcie – czyli 510 sztuk.

Znalazłam zależność pomiędzy ilością produkowanych sztuk, a czasem (czyli kolejnymi godzinami produkcji), za pomocą funkcji:

n = f (t)

n – ilość produkowana w sztukach

t – czas w godzinach

Przyjmując ∆ n = 510 określiłam godziny poszczególnych dostaw na podstawie poniższego wykresu:

Wykresem funkcji n = f (t) jest łamana określona w następujący sposób:

1. f (t) = 166,25 * t t є < 0; 8)

2. f (t) = 141,25 * t + 195 t є < 8; 16)

3. f (t) = 83,125 * t + 1135 t є < 16; 24)

Opisanie równań nie stanowi problemu (jeżeli zajrzeć do książki licealnej do matematyki), gdyż są to równania linii prostych o współczynnikach kierunkowych a równych wydajności na poszczególnych zmianach:

I. zmiana a1 = 83,125 + 83,125

II. zmiana a2 = 83,125 + 58,75

III. zmiana a3 = 83,125

Na podstawie funkcji n = f (t) ustaliłam godziny dostaw (w zaokrągleniu do 30 minut):

6:30, 9:30, 12:30, 16:00, 19:30; 24:00.

Poniższa tabela określa, w jaki sposób powinny kształtować się ilości kompletów styropianu na magazynie w stosunku do wydajności na produkcji przy zaproponowanym harmonogramie dostaw:

Pozostaje jeszcze techniczny drobiazg: aby stan końcowy, czyli ok. 400 szt. kompletów na magazynie na początek produkcji dnia kolejnego został zachowany, ważne było, aby do 3 ostatnich dostaw, czyli o 16:00, 19:30 i 24:00 dodać kolejno po jednym wózku:

16:00 – 1 wózek narożnik przód

19:30 – 1 wózek narożnik tył

24:00 – 1 wózek dół

Oczywiście oznacza to jednocześnie w tych trzech dostawach dostarczanie tylko 5 wózków pokrywy górnej (wariantowo) tak, aby zachować 22 wózki na naczepie.

Koniec części II.

O tym, jak zadziałało w praktyce przedstawione rozwiązanie, oraz o osiągniętych korzyściach – w trzeciej części artykułu.

Marzec 2010

I część artykułu: VMI to jazda na tandemie – tylko dla zorientowanych na współpracę.

III część artykułu: VMI to jazda na tandemie – tylko dla zorientowanych na współpracę. GO LIVE!