Blog

DDMRP

DDMRP - kolory planowania

Czyli ilu planistów potrzeba do zarządzania tysiącami indeksów?

W naszym biznesowym świecie kolory mają znaczenie. Indeksy giełdowe na zielono - dobrze, na czerwono – źle (co niektórzy twierdzą, że to czas na kupowanie). W naszym produkcyjno -planistycznym świecie jest jeszcze żółty – czyli prawie dobrze (albo „o mało co” osiągnęliśmy cel ). Graficzne przedstawianie wyników cieszy oko, a gdy jesteśmy na zielono, cieszy również przełożonych, pozwala szybko zorientować się, gdzie jesteśmy a następnie odpowiednio zareagować. Im szybciej wiemy, jaki jest status, tym szybciej możemy podjąć adekwatne działania.

Na produkcji jest łatwiej – możemy opomiarować maszyny, zastosować nowoczesne rozwiązania, by budować zaawansowane MES’y (o sztucznej inteligencji, robotyzacji procesów i zastosowaniu ML wypowiem się w osobnym artykule ). Lean Manufacturing, Visual Management, Color Coding , SPC to pojęcia, metody, które od lat funkcjonują w operacjach wspierając osiąganie wyników, zarządzanie.

A co z planowaniem, łańcuchem dostaw?

„Red flag” w statusie dostępności materiałów to znak, że będę miał interesujący okres w moim planistycznym życiu. Comiesięczny przegląd wyników i OTiF/OTD na żółto ze spadającym trendem zapowiada dynamiczne i szczere rozmowy ze sprzedażą. Tą samą sprzedażą, która zwyczajowo uznaje, że prognozowanie wymaga nadzwyczajnych zdolności i narzędzi, a poza tym: “nie da się”. Zwłaszcza kiedy pozycji do planowania są setki, a nawet tysiące.

Gdy nie mamy prognoz, albo nie ufamy prognozom otrzymanym od sprzedaży, wtedy zaczynamy działać na wyczucie, zakładać wyższe poziomy zapasów (dla bezpieczeństwa). Skupiamy się na tym, co pilne: pilne zamówienia do zrealizowania na wczoraj, opóźnione „production orders” do zwolnienia, materiały pilnego przyspieszenia z opcją: dwóch kierowców, transport lotniczy i nadzieja, że Space X wejdzie na rynek ekspresowych dostaw…

Summa summarum – większość z nas planistów zamiast na całej palecie, skupia się raczej na odcieniach czerwieni - permanentnie gasząc pożary. Do tego uwzględnijmy rosnącą zmienność na rynkach, coraz mniejszy horyzont widoczności zamówień Klientów, wydłużające się LT dostawców plus rosnące wyzwania po stronie dostępności materiałów. Gdy planowaniu towarzyszy coraz większa niepewność, rośnie złożoność łańcuchów dostaw, a Klienci oczekują jeszcze więcej w coraz krótszym czasie.

Jak planować w takim otoczeniu? Jak przestać zarządzać chaosem?

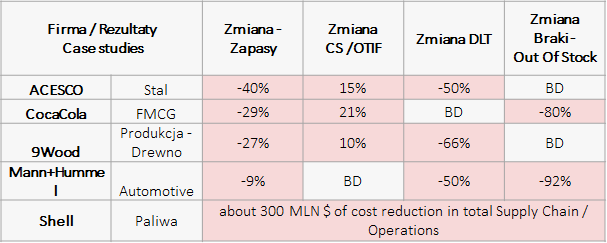

Szukając odpowiedzi otrzymaliśmy interesujące dane, które wskazywały, że jest na rynku skuteczne rozwiązanie. W 2019 roku na konferencji DDI (Demand Driven Institute) w Amsterdamie firmy z całego świata i różnych branż pochwaliły się następującymi wynikami:

Zbiorcze zestawienia na eventach mogą być ciekawe, robić wrażenie, ale dużo lepiej skupić się na konkretnym wdrożeniu i przedstawić drogę, jaką trzeba przejść, aby podobne wyniki osiągnąć – wyzwania, kroki, rezultaty.

Korzystając z uprzejmości naszego Partnera – B2Wise przybliżę case wdrożenia DDMRP w firmie Rimowa – producenta walizek premium.

Firma, której wyroby sprzedawane są na całym świecie. Od kilkudziesięciu lat pomaga Klientom podróżować, a od 2019 strategicznie wchodzi na nowe rynki, współpracuje ze znanymi markami odzieżowymi, z artystami (limitowane, specjalne serie). Zwiększa kompleksowość oferty jednocześnie skracając serie. Nowe produkty wchodzą co najmniej 1 na miesiąc. Obsługuje 70 krajów, 150 sklepów na kilku kontynentach. Fabryki w Czechach i Niemczech, magazyn główny – Niemcy, huby w Hong - Kongu i w Brazylii. Materiały kupowane od około 40 dostawców.

Może znajdzie się czytelnik, który stwierdzi, że to mało skomplikowany case, w porównaniu z jego firmą.

To nieco więcej szczegółów:

Model biznesowy – oferujemy produkt wysokiej jakości, a nasza polityka obsługi Klienta zakłada 5letnią gwarancję i 10letnie wsparcie w naprawach po zakończeniu produkcji. W naszym przykładzie przedstawimy zarządzanie i planowanie obsługi posprzedażnej, co oznacza, że do wyżej wymienionych lokalizacji należy dodać 15 centrów serwisowych. Klient nie chce długo czekać na naprawę, niezależnie od tego, gdzie na świecie udaje się po pomoc.

Do jednego produktu może być 25 różnych części. A każda jest wymienialna. Częstotliwość wprowadzania nowych produktów rośnie, co oznacza rosnące wyzwania po stronie dostępności materiałów oraz części zamiennych.

W takim środowisku planujemy dostępność i zapasy części zamiennych.

A to oznacza ponad 3000 indeksów w głównym magazynie (Niemcy), około 2000 w Hub Asia, w 15 centrach serwisowych od 400 do 700 indeksów w każdym, w 150 sklepach od 10 do 100 indeksów (niektóre naprawy są wyjątkowo proste i możliwe do wykonania na miejscu). A zatem łącznie musimy planować, nadzorować zapas kilkudziesięciu tysięcy pozycji, uwzględniając lokalizacje o różnej charakterystyce… Wystarczająco specyficznie?

Wartość zapasu części w latach 2014 – 2018 wzrosła dwukrotnie, a decyzje dotyczące rozwoju marki wskazywały na zwiększenie tej dynamiki. Stosowane do tej pory metody (ROP – Re-Order Point) przestały być wystarczające, a prognozowanie uznano za niewykonalne, wskazując m.in. na brak danych historycznych. Brak widoczności priorytetów znacząco utrudniał pracę w łańcuchu dostaw i planowaniu dostępności części.

Co gorsza, rosnący zapas nie zapewniał oczekiwanej dostępności!!! Poziom braków – stock out with demand – dotykał ponad 10% indeksów!! W jednym z kluczowych dla biznesu serwisie ponad 1100 Klientów na własnej skórze przekonało się, że firma nie dotrzymuje słowa. Ze względu na braki komponentów realizacja GWARANTOWANYCH usług serwisowych była opóźniona. No i nasze magazyny, centra serwisowe, sklepy nie były projektowane na takie dodatkowe konsumowanie przestrzeni (a każdy metr kwadratowy kosztuje)….

Jak zredukowano zapasy? Co stało się z obsługą Klienta? Czy udało się dotrzymywać terminów?

A czy dla Ciebie ważna jest struktura i dostępność zapasów, właściwy poziom obsługi Klienta? Wizja redukcji DLT wygląda zachęcająco? A co, jeżeli planowanie może być po prostu planowaniem, a nie ciągłą walką z chaosem?

Odpowiedź na powyższe pytania w kolejnych częściach/odsłonach artykułu, gdzie opowiem, jak firma pokonała przeciwności - ogromne wyzwanie, jakim było rosnące niezadowolenie Klientów z powodu zbyt długich terminów realizacji, zestawione z irytująco niewłaściwą strukturą zapasów. Rosnące zapasy indeksów, na które nie ma popytu, malejąca dostępność (lub brak) indeksów pilnie potrzebnych. Gdzie konieczność nadzorowania dziesiątek tysięcy pozycji magazynowych sprawiła, że frustracja osiągała poziom „czerwony”.

A czy w Twoje zapasy mają tendencję do znikania, gdy są potrzebne i niewygodnego przyrastania, gdy akurat nie ma na nie zapotrzebowania?

Czy Twoje prognozy powodują tylko ból głowy?

Czy można zarządzać priorytetami nie gubiąc się w chaosie komunikatów wyjątków?

Kliknij w poniższy button i pobierz opis kluczowych etapów wdrożenia DDMRP - poznaj metodę na praktycznym przykładzie.

autor: Aleksander Okraska