Blog

Planowanie zintegrowane

Jak wdrażać Procesy Planowania Zintegrowanego?

Niezadawalająca terminowość, zbyt wysokie zapasy, częsta zmiana planów i koszty tych zmian są codziennymi problemami doświadczanymi przez działy planowania. Powszechne jest rozczarowanie jakością prognoz, czy komunikacji ze sprzedażą, produkcją i zaopatrzeniem. By je zwalczyć firmy decydują się na znaczące inwestycje w systemy informatyczne, a także duże projekty konsultingowe. Wyniki są jednak bardzo rozczarowujące – sytuacja często nie ulega poprawie. Co robić, by wreszcie sprawy pchnąć do przodu?

Zacznijmy od przyczyn

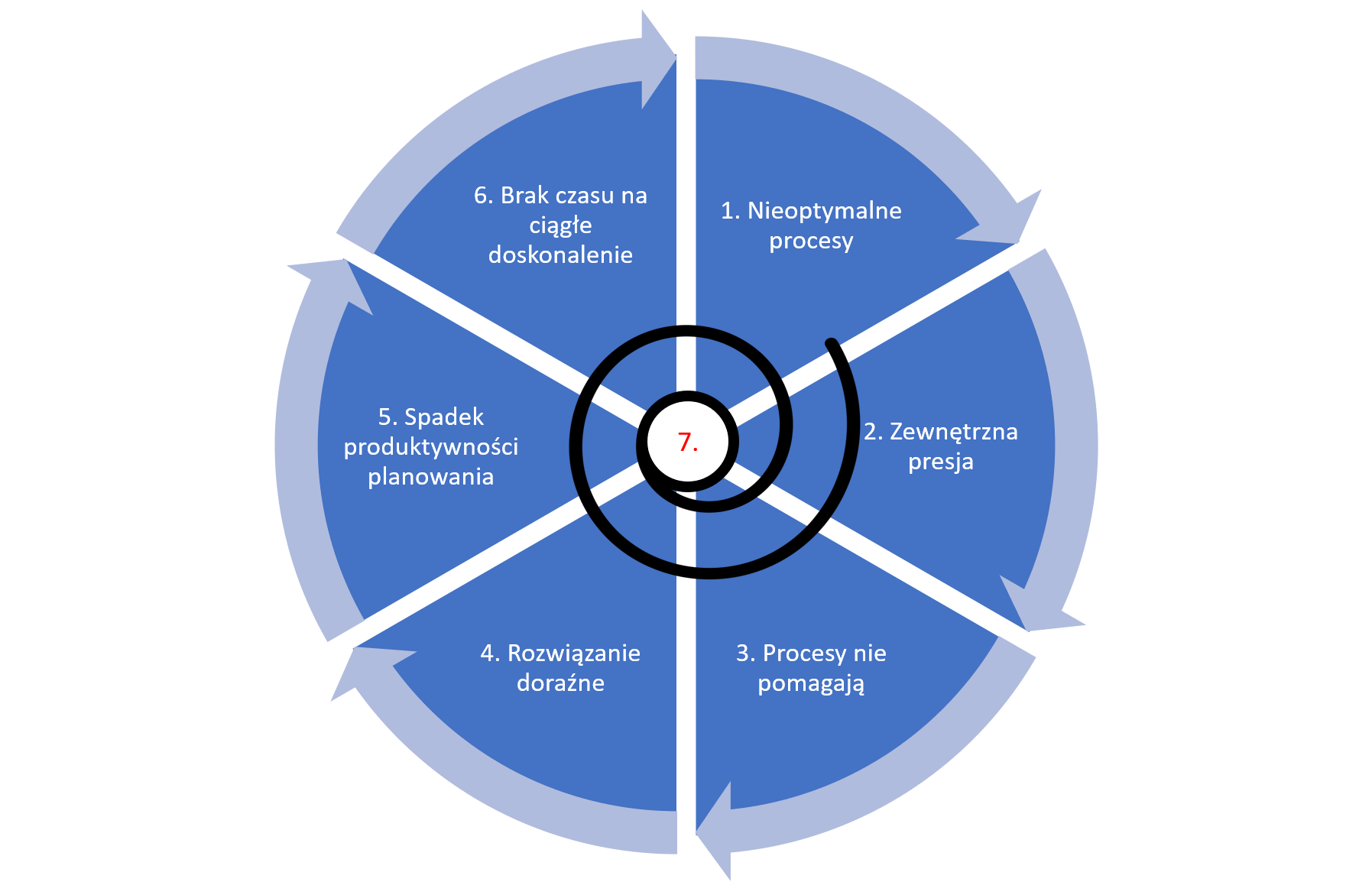

Przez ponad 20 lat mieliśmy w MPM możliwość bliższego przyjrzenia się zarządzaniu łańcuchem dostaw blisko tysiącu przedsiębiorstw produkcyjnych w Polsce. Czasem były to szkolenia, czasem audyty, czasem wspólne projekty. Najważniejsze jednak jest to, że z wieloma firmami utrzymujemy bieżący kontakt od 5, 10 i więcej lat. Dało to unikalną możliwość zebrania informacji o porażkach i sukcesach inicjatyw usprawniających planowanie. Gdy podsumowaliśmy nasze doświadczenia odkryliśmy zjawisko, które można nazwać skończoną pętlą, przez które przechodzi większość działów Supply Chain Management (dalej – SCM). Jej zrozumienie jest wg nas kluczem do sukcesu usprawniania SCM.

- Nieoptymalne procesy

Wspomniane na początku dolegliwości mają zazwyczaj swe źródło w procesach. Brak głównego szefa firmy na spotkaniach S&OP powoduje najczęściej skrócenie rzeczywistego horyzontu decyzyjnego. Często w ramach spotkania sprzedaży i SCM (czasem produkcji) najkonkretniejsze decyzje dotykają najbliższych 3 miesięcy. Pozwala to zgrać zakupy materiałów o długim czasie dostawy z planami sprzedaży. Jednak brak spojrzenia dłuższego powoduje, że często decyzje inwestycyjne (kupno maszyn, ale także zatrudnienie ludzi) są podejmowane z opóźnieniem. Inwestycje to ryzyko, stąd naturalna skłonność do zwlekania z nimi. Niestety, gdy w końcu zapadają często jest zbyt późno i brakuje zdolności do obsłużenia zwiększonego popytu. W procesie S&OP wynika to z nieobecności właściwych osób decyzyjnych oraz niewłaściwego przygotowania wariantów decyzji przez dział planowania.

Rozczarowanie prognozowaniem często bierze się z nadmiernego skupienia na technikach prognozowania. Drogie systemy szybko przeliczają duże ilości indeksów, ale im większe rozdrobnienie prognoz i dłuższy ich horyzont, tym błąd gwałtowniej rośnie. Małą uwagę poświęca się poprawnemu procesowi przewidywania przyszłego popytu. Popularnym rozwiązaniem jest np. agregowanie prognoz otrzymywanych od przedstawicieli regionalnych firmy. Ci w większości nie rozumieją sensu takiej pracy, ani nie wiedzą, jak ją poprawnie wykonać. Nic więc dziwnego, że mając poczucie „wróżenia z fusów”, tworzenia czegoś za co tak naprawdę nie są w stanie wziąć odpowiedzialności przyczyniają się do rozczarowania prognozami.

Za duże zapasy przy jednoczesnej słabej terminowości i częstych zmianach harmonogramów to wynik m.in. zbyt dużej ilości błędów w danych: nie tylko niezadawalającej jakości prognoz, ale także nieprawidłowych stanów magazynowych, nieaktualnych technologii, stałych danych (ang. Master Data) oraz nierealnie zakładanych zdolności produkcyjnych. Śmieci włożysz, śmieci wyjmiesz…

- Zewnętrzna presja

Planowanie jest newralgicznym ogniwem zarządzania firmą, a zwłaszcza jej łańcuchem dostaw. Brak komponentu kosztującego mniej niż grosz jest dla produkcji tak samo bolesny, jak brak materiału strategicznego o wartości tysięcy euro za sztukę. Podobnie od strony sprzedaży: niezadawalająca dostępność wyrobów czy terminowość ich dostawy powodują, że handlowiec zamiast skupić się na zdobywaniu nowych zamówień musi tłumaczyć się i pilnować, by za często nie używać tych samych usprawiedliwień. Zamiast pracować nad swoją premią musi on… zarządzać kłamstwami. Nic dziwnego że planiści poddani są silnej presji ze wszystkich stron. Gaszenie pożarów staje się priorytetem…

- Procesy nie pomagają

Pilne zmiany w planach dotyczą zazwyczaj krótkich horyzontów, dotykają tego. co już (albo za chwilę) trafia na produkcję. Komplikacja tych zmian jest największa: dotyczą one wszystkich materiałów, maszyn, wywołują efekt domina w terminach realizacji zamówień klientów czy odbudowywania zapasów wyrobów gotowych. Np. o wykonalności zlecenia produkcyjnego decyduje już nie tylko dostępność mocy produkcyjnych, ale i kompetencje pracowników i sekwencja, w jakiej zlecenia będą realizowane. By ogarnąć tę szczegółowość firmy sięgają po zaawansowane systemy harmonogramowania klasy APS. Wymagają one jednak jeszcze większej dokładności danych, na dbanie o którą czasu brakowało już wcześniej. Wielokrotnie jest to decyzja o gaszeniu ognia benzyną…

- Rozwiązanie doraźne

Brak czasu na porządne rozwiązania powoduje powstanie mechanizmów uproszczonego zarządzania łańcuchem dostaw. Mnożą się Excele, których treść są w stanie zrozumieć tylko ich autorzy. Nie ufając otrzymywanym prognozom – planista tworzy własne, nie ufając stanom magazynowym – podnosi parametr zapasów bezpieczeństwa, bojąc się skoków popytu – konsoliduje zamówienia, bo „jak leży, to jeść nie woła”. Tworzone są niepotrzebne bufory, optymalizuje się - a czasem wręcz manipuluje się - swoimi wskaźnikami kosztem efektywności całej firmy…

- Spadek produktywności planowania

Liczne arkusze zwiększają pracochłonność planowania. Coraz więcej czasu poświęca się na kopiowanie między arkuszami i między nimi a systemem ERP. Rozbieżności pomiędzy nimi stają się jedną z codziennych bolączek. Błędy z tego wynikające odbijają się na terminowości, dostępności, nadgodzinach, transportach ekspresowych, wzroście zapasów zbędnych i… pogłębieniem nieufności między planowaniem a pozostałymi działami oraz między pracownikami działu SCM. Dobre wykonanie zadań planistycznych wymaga poświęcania coraz większej ilości wolnego czasu lub… czas ten jest chroniony przez obniżenie jakości pracy. „I tak się wszystko zaraz zmieni”…

- Brak czasu na ciągłe doskonalenie

Pożary skupiają na sobie większość uwagi. Na uporządkowanie danych, procesów, zrozumienie potrzeb i praktyk innych planistów, a zwłaszcza innych działów – czasu brak w wyniku czego procesy są jeszcze gorzej dopasowane do potrzeb, niż było to pokazane w punkcie 1. Pętla się zaciska, firma zaczyna coraz gorzej funkcjonować, aż dochodzi do punktu w którym wszystko się stabilizuje. Przyjmowany jest nikogo niecieszący kompromis…

- Akceptacja słabych wyników

Wystający gwóźdź w bucie powoduje, że zaczynamy inaczej stawiać stopę. Uczymy się akceptować niewygodę. W firmie wszyscy nabierają przekonania że tak musi być, że tego nie da się zmienić. Winny postrzegany jest na zewnątrz – szefostwo firmy, klient, dostawca, po prostu taki pech.

Przedstawiony scenariusz przebiega z różną intensywnością. Czasem improwizacja sprowadza się do zwiększenia buforów, a czasem do znaczącego fałszowania informacji. W jednej z dużych firm planowanie pod pojęciem „data gwarantowana dostawy” podawało datę żądaną a nie potwierdzoną przez dostawcę. Pozwalało im to na wytypowanie winnego wszelkich problemów z brakami materiałowymi („dostawca gwarantował termin, ale go nie dotrzymał. Nic więcej nie możemy zrobić”). W innej (branża spożywcza, słodycze) planiści dostając prognozy na nowy wyrób próbowali go. Gdy im smakował – zwiększali zapasy bezpieczeństwa. Dwa podejścia o różnej skali radzenia sobie z problemami. W każdym jednak z wypadków wystąpił i okazał się najważniejszy punkt 7: akceptacja aktualnych, mniej lub bardziej efektywnych praktyk i osiąganych wyników. Planiści ze swej natury są zazwyczaj konserwatywni: jak coś działa nie chcą tego ruszać, nawet jeśli nie działa dobrze. Nowe rozwiązanie bowiem może niesie nadzieję, ale i ryzyko, że będzie gorzej. Wiedzą to z doświadczenia. Bez przełamania oporu przed zmianą wszelkie projekty będą skazane na niepowodzenie lub – w najlepszym wypadku – będą nietrwałe.

Efektywność planowania zależy bowiem od ludzi, którzy je tworzą, dostarczają dane oraz je wykorzystują. To od ich przekonania zależy czy dobre praktyki przenikną do firmy czy będzie ona tkwić w bagnie niemożności. I to jest najważniejszy wniosek, nad którym chcielibyśmy skupić uwagę szanownego Czytelnika: chcesz trwale usprawnić zarządzanie łańcuchem dostaw? Skup się na tym, by osoby w niego zaangażowane postanowiły opuścić swoją strefę komfortu. Jest to szczególnie istotne, gdy inicjatywa wychodzi z działu SCM: nie zaczynać od przekonywania sprzedaży czy zarządu. Trzeba zacząć od siebie, bo tu jest podstawowa blokada rozwoju.

Jak wyjść z bagna niemożności?

Opór przed zmianą tkwi głęboko w głowach. „Nie da się inaczej”, czy mówienie o proponowanych alternatywach: „jest to teoria”, „już to próbowaliśmy” staje się wręcz wyznaniem wiary. Głównym celem, na jakim trzeba się skupić musi być to ich wewnętrzne przekonanie. Przez jego zmianę nastąpi zmiana stosowanych praktyk, a te doprowadzą do poprawy terminowości, redukcji zapasów itp..

Konieczne jest skorzystanie z dobrych praktyk zarządzania zmianą: najpierw trzeba „rozmrozić” aktualne podejście, wzbudzić poczucie pilności zmiany, po drugie wypracować nowe rozwiązanie (trzeba na tym etapie bardzo ostrożnie dobierać osoby, z którymi się to robi) i wreszcie „zamrozić” nowy proces – rozpowszechnić go w całym łańcuchu dostaw, tak by się stał nowym standardem. Tym, co umożliwi przejście przez te etapy jest koncentracja na w miarę szybkich efektach i praca z osobami wykazującymi większą chęć do zmian. Zacząć trzeba jednak od wykazania niezbędności zmian.

Krok 1. Rozmrożenie

Czasem firma dobrze funkcjonuje, chociaż szef SCMa zaczyna dostrzegać nadciągające czarne chmury. Niedługo np. przewaga kosztowa wynikająca z niskich płac zacznie wyraźnie zanikać. Trzeba już dziś przygotowywać się na ten moment, ale nie jest to postrzegane jako pilne. Pozornie prościej jest, gdy przedsiębiorstwo już boryka się z poważnymi wyzwaniami. Przykładowo słaba terminowość może być powszechnie dostrzeganym i groźnym problemem. Ale mimo tej świadomości nic się nie zmienia. Wciąż sprawy pilne wygrywają z ważnymi. Odpowiada za to wspomniana wyżej awersja do ryzyka nieodłącznie kojarzonego ze zmianą. Główną barierą jest przekonanie, że wszystko czego nie doświadczyłem jest teorią, a teoria to rzecz nie nadająca się do praktyki. Niewierny Tomasz musi dotknąć ran, by uwierzyć! Nie uwierzą, jeśli nie spróbują, ale nie będą próbować, bo nie wierzą…

Nie ma co ukrywać – najskuteczniejszym z naszego doświadczenia sposobem przełamania tego zaklętego kręgu są szkolenia, pod warunkiem, że celowo dąży się w nich do stawienia czoła wątpliwościom uczestników. Przykładowym tematem „konfrontacyjnym” jest zaufanie do prognoz. Uczestnicy mający negatywne doświadczenia z prognozowaniem często w tym miejscu wręcz stwierdzają, że jest to możliwe tylko wtedy, gdy popyt jest w miarę stabilny. Osobiście sięgam wtedy do własnego doświadczenia. Pytam czy skoki popytu sięgające z roku na rok o +-50% charakteryzują firmę o stabilnym popycie. Następnie ilustruję to własnymi danymi pokazującymi nawet jeszcze większe skoki i to na głównej rodzinie produktów, dla której horyzont planowania (nazwijmy to czasem dostawy) sięga 12 miesięcy. Najczęściej wywołuje to pytania o jakość prognozy i jak ją udało się uzyskać. Temat można zgłębiać – ilustrując to zarówno przykładem monitorowania zamiany prognozy w rzeczywisty popyt, jak i reakcją na kryzys 2009 roku. W toku takiej dyskusji często przechodzimy do przykładu własnego pytającego pozwalając „dotknąć ran”, zobaczyć, że sprawdzone praktyki to nie jest martwa teoria, ale szansa na większą efektywność i mniejszy stres w pracy (jakoś satysfakcja z pracy na tym etapie nie porusza zbyt mocno). Ważne jest też sięganie przez trenera do szerokiego portfela przykładów innych konsultantów czy innych firm. Często bowiem rozwiązanie wydaje się uczestnikowi niemożliwym do rozwiązania z powodu ograniczającej firmę specyfiki. W rzeczywistości jednak ta specyfika często ogranicza nie rozwiązania, ale perspektywę uczestnika. Przykładowo – rozwiązaniem sterowania produkcją w firmie wytwarzającej wielkogabarytowe i ciężkie maszyny (wysokość do drugiego piętra, waga kilkadziesiąt ton), których montaż trwał kilka tygodni było zastosowanie techniki harmonogramowania i sterowania zadaniami stosowanej przy pisaniu systemów informatycznych (wykres wypalania).

Opisane przykłady także wskazują na ważny element szkolenia budującego poczucie niezbędności zmian. Nie jest tu zazwyczaj wskazane przedstawianie „jedynie słusznej drogi”. Ważne jest by zarysować problem i kilka wariantów jego rozwiązania, z ich zaletami i wadami. Gdzie podejście Lean Manufacturing się sprawdza w 100%, w których firmach MPS jest wskazany, a gdzie nadają się metody uproszczone sterowania zapasami czy DDMRP. Dlaczego? Praktycy, którzy do zmiany podchodzą z ostrożnością są wyczuleni na manipulacje. Z drugiej strony – to wolność wyboru, poczucie wpływu na ostateczne decyzje jest szczytowym momentem przełamania oporu przed zmianą, podjęcia decyzji o opuszczeniu swej aktualnej strefy komfortu. Jego finałem jest zadeklarowanie przez uczestników dalszych kroków. Po pierwsze, które spośród procesów SCM uznają za priorytetowe do zmiany, a po drugie – i najważniejsze – jakie działania rekomendują. Pozwala to zobaczyć z kim warto przejść do kroku drugiego – wdrożenia prototypu.

Sugerujemy by ograniczyć zespół do 2-3 osób na temat (o tym poniżej) – w przeciwnym razie milcząca większość, a zwłaszcza oponenci pochłoną największą część czasu, którego zabraknie na uzyskanie efektów! Wypracowywanie nowej drogi działania, czy adaptacja sprawdzonych praktyk wymaga pracy z ludźmi mocno zaangażowanymi, których już nie trzeba szczególnie przekonywać. Przyjdzie moment, w którym i ich dopadnie kryzys. Łatwiej jednak z niego wyciągnąć osoby przekonane niż przekonywane.

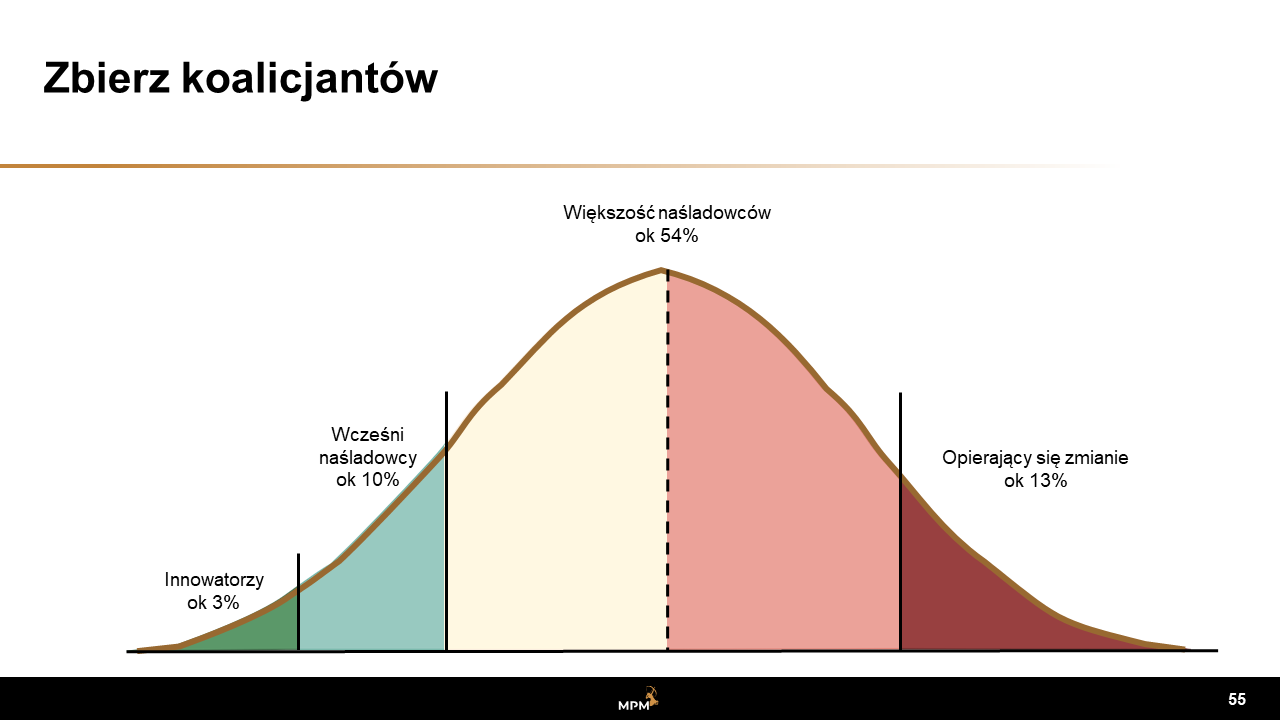

Jak wybrać takie osoby?

Przekonanie do niezbędności zmian, które uzyskaliśmy podczas szkolenia nie jest jednorodne w całym zespole. Zdecydowana większość osób należy do grupy naśladowców, chętnie się przyłączą, ale na tę chwilę postrzegają przedsięwzięcie jako piękne marzenie. Najlepszym „materiałem” na zespół wdrożeniowy są innowatorzy, prawdziwi pasjonaci zmian, ale tych jest mało (zazwyczaj parę procent).

Czasem zdarza się że z kilku czy kilkunastoosobowego zespołu, zwłaszcza „po przejściach” wdrożeniowych nikt nie kwalifikuje się do tej kategorii. W takim wypadku warto skupić się na wczesnych naśladowcach. Są to zazwyczaj ostoje procesów, fachowcy poważani przez wszystkich. Trzeba ich tylko popchnąć do działania oraz zapewnić im czas na pracę (np. 1 dzień w tygodniu zespół skupia się tylko na wdrożeniu). Popchnięcie nie może być jednorazowe. Zazwyczaj wskazane jest wykazywanie regularnego (np. cotygodniowy przegląd postępów / wyzwań) zainteresowania ich działaniami. Ważne jest też przypilnowanie, by w wydzielonym na wdrożenie czasie nie ulegli oni presji spraw pilnych – trzeba wręcz zabraniać zajmowania się nimi, w razie potrzeby przejmując je nawet na siebie!

Krok 2. Po rozmrożeniu wdrażamy

Podstawowym warunkiem kroku drugiego jest silna koncentracja: na najpilniejszych tematach, na ograniczonej grupie pilotażowej, wreszcie posłużenie się metodą prototypowania. Rady te mają prowadzić do koncentracji, a ta do szybkich efektów przy stosunkowo niewielkim nakładzie pracy i co najważniejsze – z radykalnie ograniczonym ryzykiem. Przyjrzyjmy się tym radom po kolei.

Rada pierwsza: skupić się na jednym z tematów – nie zaczynać kilku na raz!

Zespół wdrożeniowy trzeba uzbroić w szczegółową wiedzę. Dotychczas skupiali się oni na szukaniu odpowiedzi „co” wdrażać i „po co”. Teraz trzeba pogłębić ją o odpowiedzi na pytanie JAK wdrażać. Jest to zależne od tematu wdrożenia:

- Wdrożenie S&OP:

- Jak zdefiniować prawidłowy proces S&OP?

- Na czym skoncentrować spotkania decyzyjne w zależności od poziomu dojrzałości firmy?

- Jakie są wymagania wobec prognoz i czego można od nich oczekiwać?

- Jak przekładają się decyzje S&OP na działania (rola MPS)?

- Wdrożenie prognozowania

- W jaki sposób wyznaczyć horyzonty prognozowania?

- Jak określić jego szczegółowość?

- Czego oczekują od prognoz jej klienci wewnętrzni?

- Jakie miary błędu prognozy będą najlepsze z punktu widzenia S&OP, a jakie MPS?

- Optymalizacja zapasów

- W jaki sposób zdefiniować miary zapasów? Jakie nadać im priorytety? (ten pozornie prosty temat okazuje się być źródłem wielu nieporozumień – okazuje się, że wiele osób zupełnie inaczej pojmuje cele zarządzania zapasami i ich priorytety)

- Jak zarządzać materiałami zbędnymi? Jak zapobiegać ich powstawaniu?

- Jak wyznaczać partie zakupowe i produkcyjne?

- W jaki sposób ustalić zapasy bezpieczeństwa / bufory popytowe?

- Jak śledzić zapasy i jak używać tej informacji do bieżącego „kalibrowania” parametrów nimi sterujących?

- Jak skonfigurować system, by trzymał się przyjętych parametrów?

- Wdrożenie harmonogramowania

- W jaki sposób układ fabryki wpływa na harmonogramowanie?

- Jak prawidłowo zarządzać wąskimi gardłami?

- Jak zapewnić prawidłowość realizacji harmonogramu?

- W jaki sposób stosować harmonogramowanie w środowiskach push, pull?

Już ta siłą rzeczy podstawowa lista pokazuje rozmach działań. Próbując wszystkiego łatwo jest utracić kontrolę i rozwodnić wysiłki. Dlatego gorąco radzimy, by skupić się na jednym, góra dwóch tematach. Wybrać najlepiej taki, który jest ważny z punktu widzenia efektów biznesowych (np. poprawy terminowości czy redukcji zapasów) oraz stosunkowo łatwy do wdrożenia. To ostatnie zależy przede wszystkim od osób garnących się do projektu. Jeśli są to zakupowcy – może lepiej zacząć od optymalizacji zapasów niż wdrożenia S&OP?

Rada druga: grupa pilotażowa zwiększa efektywność i redukuje ryzyko

W ramach tematu – wybrać grupę pilotażową. Najczęściej wyznacza go grupa produktów wytwarzana na wspólnych stanowiskach i korzystająca z podobnych materiałów. Dlaczego się znów ograniczać? Zilustruję to przykładem z moich młodzieńczych konsultingowo lat (rok 2004).

Ja: Dobre praktyki mówią że pilotaż S&OP ma być ograniczony do jednej, dwóch grup

Klient: Ale nam się spieszy. Zróbmy dla całości. Damy radę.

…dłuższa dyskusja i jej finał:

Klient: To zróbmy tak – Tobie będziemy pokazywać tylko grupę pilotażową a my sobie cichutko zrobimy resztę.

Zgodziłem się. Niby nic takiego: S&OP robiony w Excelu, a każda grupa to jedna zakładka. Prosta operacja „Przenieś lub kopiuj arkusz” pozwala ustalenia w jednej grupie momentalnie skopiować na następne, w których wystarczy wprowadzić ich dane. Tak, ale… tylko za pierwszym razem. W drugim miesiącu okazało się, że arkusz trzeba przebudować. Zgodnie z ustaleniami na spotkaniu ze mną pracowaliśmy tylko na jednym arkuszu. Po moim wyjściu musieli dopasować pozostałe (mieli ich około 20). To już nie było proste kopiowanie, trzeba było przenosić dane ze starego układu na nowy. Dbać o zmiany formuł i formatowanie warunkowe. Raz ctrl + v, a raz „wklej specjalnie”. I tak się to powtarzało przez parę miesięcy. Wdrożenie przestało być intelektualną przygodą, a stało się fizyczną harówką… Unikajmy tego błędu, proszę!!!

Rada trzecia: prototypuj, nie filozofuj

Posługiwać się należy metodą prototypowania: prace koncepcyjne muszą być możliwie krótkie i możliwie szybko należy przejść do prób prototypu w życiu. Większość niepowodzeń na etapie wdrażania nie bierze się bowiem z błędów „strategicznych”, ale rozbija się o drobne szczegóły, takie jak nagłe odkrycie zdublowanych indeksów na ten sam materiał czy wyrób, istnienia ukrytych alternatywnych procedur zatwierdzania zapasów bezpieczeństwa (przykładowo w jednej firmie robił to dział planowania i równolegle, nadpisując – dział obsługi klienta), ale także niezrozumienia niektórych zasad planowania (np. kiedy prognozie można ufać a kiedy naprawdę jest zła) czy liczenia KPI. Bez porządku nie będzie sukcesu!

Prototypowanie trwa różny czas. Jest on zależny z jednej strony od możliwego do poświęcenia mu czasu, a z drugiej – złożoności poruszanego tematu. To jeszcze raz podkreśla wagę wyboru grupy pilotażowej. Nie przesadzajmy z jej wielkością. Zakończenie pilotażu zazwyczaj następuje, gdy wyraźnie widać poprawę efektów, jak i zespół dochodzi do wniosku, że większość sytuacji została przetestowana.

Krok 3. Ponowne zamrożenie

Po kroku 1 (rozmrożenie) i 2 (wdrożenie prototypu) krok 3 to czysta przyjemność. Nie tylko dysponujemy już sprawdzonym rozwiązaniem, ale także zakończył się proces formowania wewnętrznego centrum kompetencji. Są to osoby, które odpowiadały za prototypowanie. Mogą one wykazać na podstawie efektów skuteczność nowego podejścia. Co więcej łatwiej będzie im rozstrzygnąć wątpliwości koleżanek i kolegów ponieważ większość z nich dotknie sprawdzonych już sytuacji. Niewierni Tomasze będą mogli dotknąć ran i uwierzyć. Czasem warto wciągać kolejne osoby etapami, np. poprzez włączanie kolejnych grup produktów, zakładów czy linii produkcyjnych. Na tym etapie czasem wskazane jest przeprowadzenie warsztatu zamkniętego, w którym głównym case’em będzie zbudowany świeżo prototyp. Na zakończenie warsztatu konieczne jest określenie zadań do wykonania oraz sposobu monitorowania tychże zadań, jak i efektów biznesowych. Świetnym przykładem jest mechanizm monitorowania zapasów komponentów potrzebnych w produkcji na zamówienie a sterowanych MPS, który mieliśmy przyjemność wspierać w 2018 roku. Codzienny raport pokazujący ilość indeksów dla których zapas był wystarczający (zielone), zagrożonych (żółte) i brakujących (czerwony) stał się rodzajem rozrywki dla całego zaangażowanego zespołu. Początkowo był to niczym niewyróżniający się ostatni punkt dnia. Wszyscy zbierali się przed komputerem szefowej planowania i chwilę czekali na odświeżenie arkusza podsumowujący wynik dnia. Szybko jednak zyskał on wartość emocjonalną – z dnia na dzień widać było, jak MPS zaczyna poprawiać dostępność komponentów. Najpierw poprawiła się sytuacja z materiałami o krótkich czasach dostawy, ale codziennie było widać, jak kolejne indeksy o coraz dłuższych „lead time’ach” przechodzą z czerwonego lub żółtego pola na zielone. Sukces przełamał wszelkie opory i spowodował, że kolejni planiści chcieli dołączać do wdrożenia. Większość zaczęła naśladować dobrą praktykę!

Podsumowanie

Problemy z terminowością, zapasami itd. u swoich korzeni mają przekonanie o konieczności minimalizowania ryzyka: lepszy wróbel w garści (niezadawalające nikogo, ale po cichu akceptowane efekty), niż gołąb na dachu (nowe, dające nadzieję podejścia, które… niosą ryzyko pogorszenia wyników). Tkwi ono bardzo głęboko wśród specjalistów zajmujących się planowaniem i jest przyczyną wielu nieudanych wdrożeń. Chcąc zmienić Supply Chain Management w swojej firmie na celownik trzeba wziąć właśnie ten zły punkt widzenia. Najskuteczniejszym sposobem jego skruszenia jest rozmrożenie, wdrożenie prototypu i zamrożenie. Ważne, by do czasu uzyskania sprawnego prototypu raczej zawężać działania niż iść zbyt szeroko. Zwłaszcza dotyczy to zespołu wdrożeniowego – lepiej 2 czy 3 ludzi wyrywających się do działania (może po lekkim popchnięciu…), niż liczne grono, które trzeba pchać. Dla większości przeznaczony jest etap 3. Zarządzanie łańcuchem dostaw oparte jest na ludziach. Oni je utrudniają, ale też i jedynie oni mogą je popchnąć na wyżyny, o których konkurencja może tylko śnić!

Zbigniew Sobkiewicz

W MPM Productivity Management koncentrujemy się na pomocy w usprawnieniu łańcucha dostaw poprzez szkolenia i coachingi zespołów planistycznych, szczególnie w zakresie wdrożeń czy optymalizacji:

- Wdrożenie S&OP

- Wdrozenie Prognozowania

- Wdrożenie Polityki Zarządzania zapasami

- Wdrożenie Harmonogramowania

…jak i szeregu innych procesów i zadań SCM.