Blog

Prognozowanie

Jak zapanować nad dynamicznym popytem?

Marcin Karymow

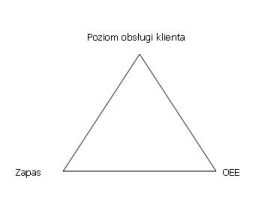

Wszystkie przedsiębiorstwa borykają się z problemem dynamicznego popytu. Najprostsze taktyki na zabezpieczenie się przed nim to: produkcja na zapas, świadome obniżenie poziomu obsługi klienta, inwestycje w rozwój oraz dowolne kombinacje powyższych czynników. Wszystkie z nich generują dodatkowe koszty i nie gwarantują recepty na sukces. Firmy zwykle poruszają się w trójkącie:

Reagując na zmianę popytu najczęściej świadomie rezygnują z utrzymywania wysokiego współczynnika jednego, części lub wszystkich parametrów. Takie działania można uznać za próby reagowania na potrzeby klientów, warunku konkurencyjności.

Faktycznie takie działanie nie dotyka rzeczywistego problemu. Przyjęte taktyki stanowią tylko zasłonę dymną, maskującą prawdziwy problem ściśle związany ze zmiennością popytu.

Planowanie to najbardziej racjonalne rozwiązanie, to„chwycenie byka za rogi” czyli znalezienie przyczyn zachowań rynku i podjęcie próby ich przewidywania w przyszłości.

Planowanie powinno być rozumiane jako proces ciągły, wymagający aktywności i kooperacji.

Ciągłość procesu wynika samoistnie z natury badanego czynnika. Plany przedsiębiorstwa z miesiąca na miesiąc mogą różnić się od siebie diametralnie. Planowanie wymaga dlatego stałej kontroli i aktywności. Zmienność popytu związana jest z czynnikami zarówno zewnętrznymi (Np. koniunktura gospodarcza) jak i wewnętrznymi (Np. promocje).

W przedsiębiorstwach wiedza mająca wpływ na popyt jest w posiadaniu wielu działów, do planowania niezbędna jest ich ścisła współpraca i koordynacja. Czy wszystkie przedsiębiorstwa są gotowe na współpracę i podjęcie odpowiedzialności za planowanie, którego nadrzędnym celem powinno być zaspokajanie potrzeb klienta a nie potrzeb poszczególnych działów lub stanowisk? Czasami opór przedsiębiorstw wynikać może również z postawy szefów przedsiębiorstw, ponieważ zmiana może wymagać rezygnacji z kontroli (całkowitej lub przejściowej) związanej z planowaniem.

Planowanie wiąże się z odpowiedzią na kilka z pozoru prostych pytań: Co chcemy sprzedawać?, Ile chcemy sprzedawać? Kiedy chcemy sprzedawać? – tak aby spełnić oczekiwania klientów.

Pytania te powtarzają się na każdym poziomie planowania zasobów (za APICS [1] - patrz tabelka) ale dotyczą różnego poziomu szczegółowości.

|

|

Planowane: |

Okres: |

|

Plan biznesowy |

Rynki zbytu |

2-10 lat |

|

Sprzedaż i operacje |

Grupy i linie produktowe |

1-3 lat |

|

Główny harmonogram produkcji |

Produkty |

Miesiące |

Odpowiedzi na nie stają się celem dla całego przedsiębiorstwa i ulegają uszczegółowieniu w zakresie obszarów i terminów.

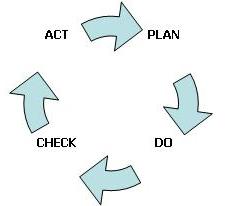

Planowanie nie kończy się na przygotowaniu konkretnych działań. Kolejnym niezbędnym elementem jest sprawdzenie rezultatów, analiza sytuacji i wyciągnięcie wniosków w celu usprawnienia procesu. To niekończące się doskonalenie jakości procesu planowania może być wypracowywane w ramach cyklu PDCA [2]:

Pętla PDCA gwarantuje, że po sukcesach jak i również po porażkach, przedsiębiorstwo jest w stanie wyciągnąć z tej nauki płynące wnioski i zastosować rozwiązania mające w przyszłości doprowadzić do sukcesu firmy. Tym samym, PDCA to cecha charakteryzująca firmę jako „organizację samouczącą się”, która jest w stanie sprostać wymaganiom dnia dzisiejszego i przyszłości.

Tak z pozoru niewielka zmiana postrzegania problemu związanego z planowaniem popytu może wymagać niekiedy zmian w strukturach, procesach i kulturze biznesowej przedsiębiorstwa.

Koszty tak zorganizowanego procesu planowania są najczęściej związane z reorganizacją lub powstaniem nowego stanowiska. Po stronie korzyści otrzymamy lepszy poziom obsługi klienta, większą sprawność funkcjonowania łańcucha dostaw, przewidywalne szacunki finansowe oparte na tak skonstruowanym planie, mniejszy zapas bezpieczeństwa, mniejsze koszty (na działania nieplanowane), lepszą współpracę z kooperantami i poddostawcami oraz poprawę wizerunku marki.

Przedsiębiorstwa powinny postrzegać planowanie jako krytyczny elementem ich funkcjonowania. Warto zastanowić się, czy przedsiębiorstwo poświęca odpowiednią ilość czasu na planowanie czy też większość czasu spędza na „gaszeniu pożarów” związanych z jego brakiem.

[1] APICS – The Association for Operations Management - zajmuje się standaryzacją metod sterowania produkcją znanych jako MRP i MRPII.

[2] Plan Do Check Act – metoda ciągłego doskonalenia, zwana również cyklem Deming’a, lub Shewart’a

2008, kwiecień